近日,工业和信息化部正式公示《2025年度卓越级智能工厂项目名单》,凯盛集团共3家企业成功入选。这些标杆工厂的成功实践,集中展示了凯盛集团在智能制造领域的先进成果,让我们一起到蚌埠国显来看看吧→

建成5G全连接数字底座 实现全要素互联与智能管控

工厂以5G专网为核心,构建了高速、低延时、高可靠的工业互联网环境,实现办公区、生产车间、仓储区全域覆盖,网络可用率高达100%,可支持超过2000个终端设备并发连接。通过部署UPF设备与多座5G基站,园区内实现信号无缝覆盖,全面打通从原材料入库到成品出库的“人机料法环”全流程互联。

依托数字孪生与三维可视化技术,工厂实时感知设备状态、物料流动及环境参数,实现对生产过程的动态监控与智能调度。关键设备联网率超过91%,数据传输速率达1.2Gbps,端到端通信时延控制在15毫秒以内,显著提升了生产协同与实时响应能力,为高端显示模组的智能制造与高效交付提供坚实技术底座。

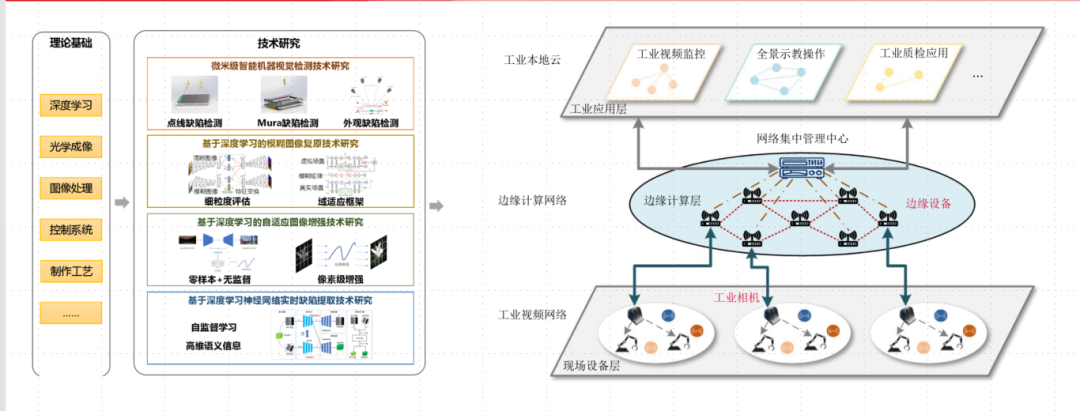

AI机器视觉实现全流程智能质检 推动质量与效率双提升

在质量管控方面,公司自主研发的全自动AOI智能检测系统,集成高清CCD视觉与多场景AI算法,全面实现对模组外观、透光、贴合和背光等多类工艺参数的在线检测。系统能够精准识别微米级缺陷,实时自动剔除不良品,并借助自学习算法不断优化检测精度与适应性。缺陷检出率提升至99.5%以上,漏检率控制在0.5%以内,单件检测耗时仅14秒,效率达到人工检测的三倍以上。

此外,基于数字化质量平台,实现了从客户需求到生产反馈的品质信息闭环管理,极大缩短了质量问题响应周期,全面保障了产品的高一致性和可靠性。

构建绿色高效供应链体系 实现节能降耗与链上协同

公司积极践行绿色制造理念,建设企业能源管理系统(EMS),对全厂12个车间580套设备的能耗实时监测与优化调控,实施水泵水塔变频、负荷区间优化等节能技术,有效降低生产综合能耗,2024年12月被评为国家级绿色工厂。

在物流与供应链环节,依托WMS系统、AGV无人搬运及第三方物流管理平台的深度融合,实现仓储作业自动化、配送路径优化和运输全程可追溯,库存周转率显著提升,订单响应速度和准确率显著提高。

该项目还积极向外输出智能化经验,带动多家上下游企业协同推进数字化转型,初步构建了绿色、高效、协同的新型制造生态。

此次入选国家卓越级智能工厂,是对蚌埠国显在智能制造领域创新实践的高度认可,也将进一步推动凯盛科技股份在新型显示材料与模组制造板块的智能化、绿色化、高端化发展。未来,公司将继续加大智能工厂建设投入,以人工智能为核心驱动,构建行业领先的智能显示产业数字化基地,力争建成“灯塔工厂”,为打造蚌埠“新型显示产业集聚区”提供坚实支撑,为中国制造高质量发展贡献凯盛力量。