建材行业“三品”典型案例经验系列报道⑧|提品质-构建水泥智能化质量控制体系,提升水泥产品质量和生产稳定性典型案例 |

|||

| 来源:中国建筑材料联合会 发布时间:2025年05月12日 | |||

| 摘要:

近年来,建材行业在增品种、提品质、创品牌方面,涌现出一批先进企业和优秀案例,获得了工信部等部门认可。为更好发挥典型企业引领示范作用,展示建材优秀企业的先进做法和经验,助力建材行业高质量发展,中国建筑材料联合会组织开展“三品”典型案例系列报道。 |

|||

|

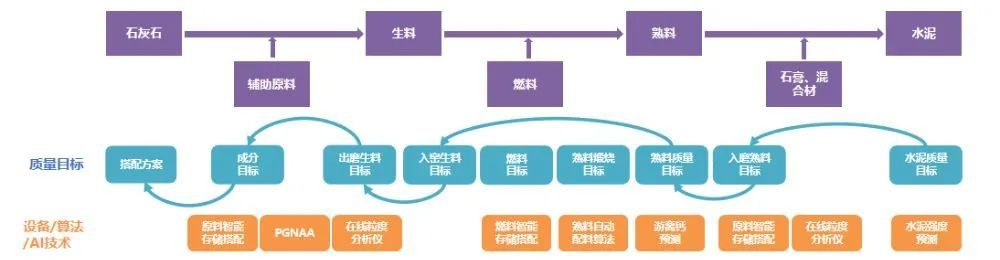

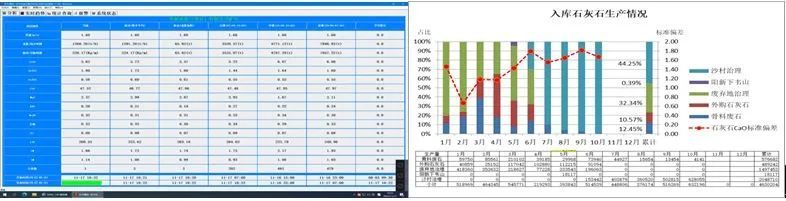

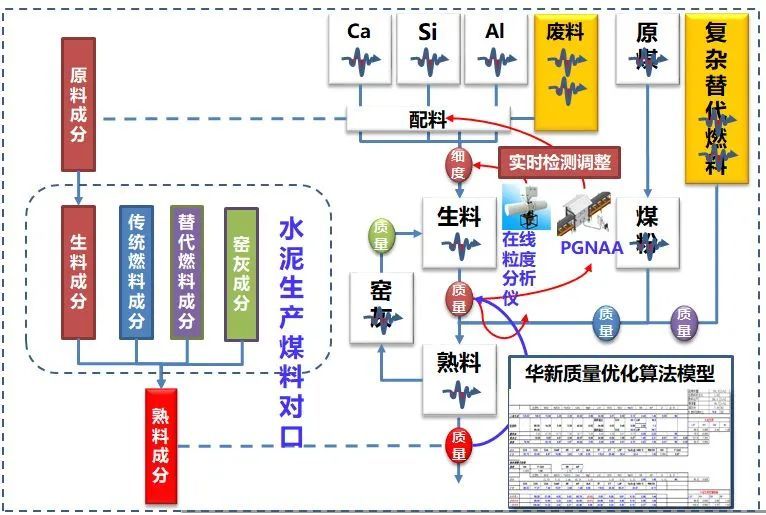

【案例方向】提品质 【企业名称】华新水泥股份有限公司 【案例简要】水泥工厂大规模使用替代原燃料,传统的质控方法已不能满足质控需求。华新水泥自主研发了智能在线质控系统,结合大数据与AI技术研发质控模型,多系统互通,实现了水泥生产全过程智能质控,提升了水泥产品质量和生产稳定性。 一、实施背景 水泥是能源消耗和二氧化碳排放的重点行业之一,节能、减排、降碳是水泥工业可持续发展的核心,现阶段大规模快速减碳核心技术之一是使用替代燃料。华新水泥积极响应国家号召,大规模使用替代原燃料。替代原燃料种类多、成分波动大,传统的质检和控制方法落后,质量信息传递滞后,难以及时驱动业务优化。水泥制造大规模使用替代原燃料面临运行稳定的巨大挑战,稳定质量难,需要一套智能质量控制系统对水泥生产全过程实施智能质控。 二、典型经验做法 (一)技术路线 华新智能在线质量控制系统HOQC,是基于质量预测模型,自动采集生产全流程质量数据,与其他业务系统互联互通,以质量数据驱动生产流程,实现大量使用多种类、多品质替代原燃料时质量稳定控制。通过自研接口实现离线检测数据自动采集;使用在线检测设备实现质量实时闭环测控;通过大数据与AI技术研发质量预测模型与智能配料;多系统互联互通,打破数据孤岛,实现质量驱动、组合式创新。

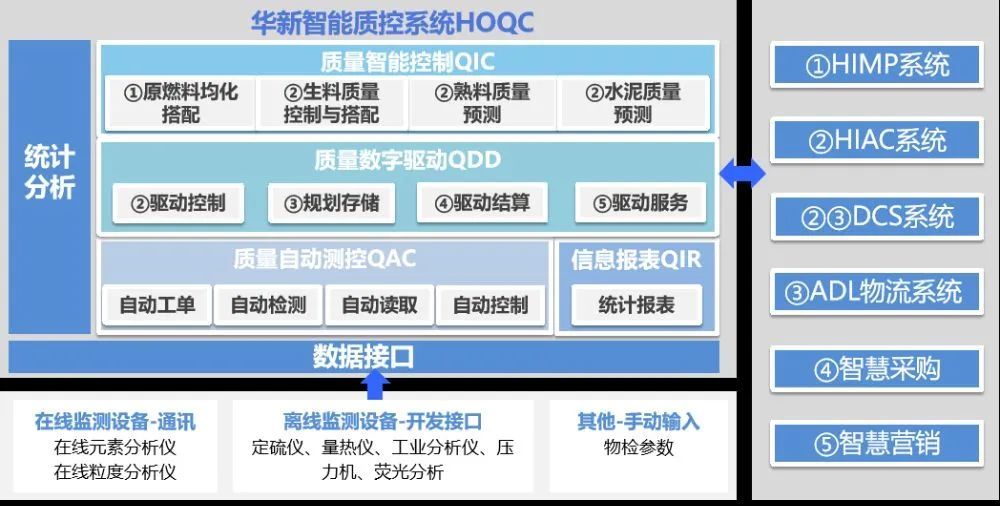

图1 技术规划图 (二)实施过程和举措 根据水泥制造质量控制特点及需求研发出华新智能在线质量控制系统(图2所示)。

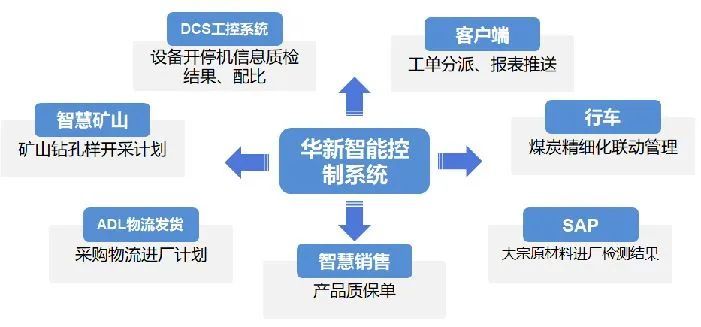

图2 系统架构图 1.质量管理线上运行:在线质检数据直接接入HOQC系统,离线质检数据通过自研接口接入,质检工单自动分配,互联DCS、ADL物流、智能行车、ERP、SAP等,实现质量管理线上运行。

图3 系统互联互通 2.使用在线检测设备实现质量实时闭环测控: 1)利用PGNAA实时监控进厂石灰石质量,质量波动时及时调整。

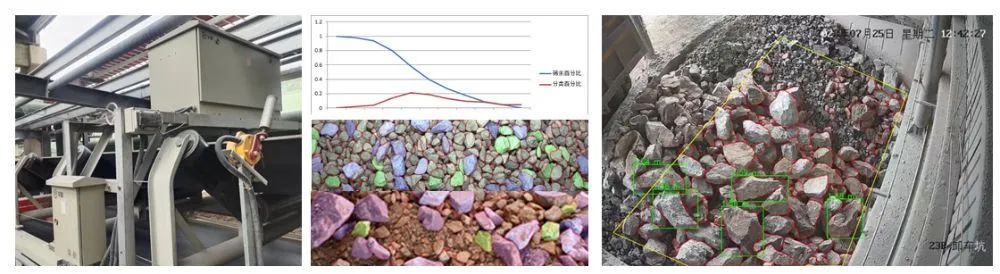

图4 进厂石灰石在线分析 2)自研粒径分析仪(高速摄像头+自研颗粒分割算法),实现对进厂石灰石粒径全程测控。

图5 在线粒径分析 3)利用PGNAA在线监测生料成分,实现入生料磨原料自动配料。

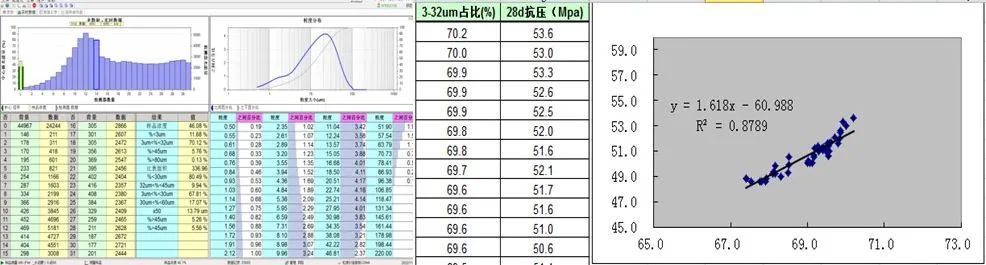

图6 生料在线元素分析及配料 4)利用在线粒度分析仪,在线监测生料/水泥粒度,与磨机联动,实现对出磨生料/水泥粒度自动控制。

图7 在线粒度分析 3.多系统互联互通,打破数据孤岛,实现质量驱动、组合式创新。 对接HIMP行车/ADL/DCS系统,实现水泥生产全流程质量管理。对接ERP,原燃材料收货质量信息自动匹配。对接华新商城,出厂水泥质检报告单自动出具。

图8 多系统互通互联 4.通过大数据与AI技术研发质量预测模型与智能配料: 1)HOQC智能质控系统与ADL物流及智能行车系统互通,实现对物料进、出联合储库智能质控管理。

图9 原燃料规划及提取 2)建立熟料-生料-原料双闭环控制模型,实现生料自动配料。

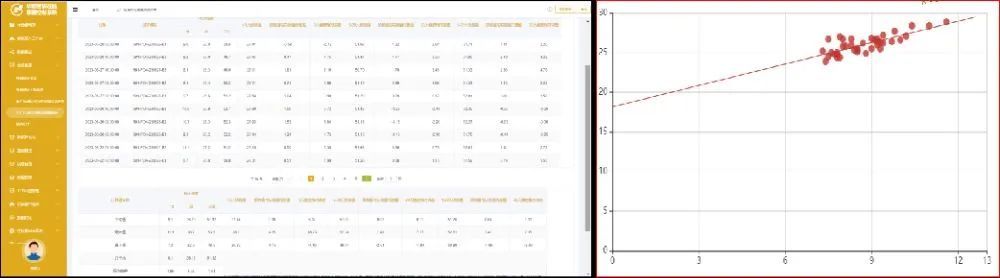

图10 熟料-生料-原料双闭环控制模型 3)根据实测水泥1天、3天、28天强度线性回归,建立水泥28天强度预测模型。

图11 水泥强度预测模型 三、应用成效 (一)经济效益 华新智能质量控制系统已在禄劝、阳新、黄石、武穴、襄阳工厂推广,成效明显,原燃料稳定性提升>10%,产品合格率提升约5%,水泥的熟料消耗系数降低约2.73%。截至2024年12月,HOQC系统累计创造近4.2亿元的经济效益,华新全面推广后预计将产生1.23亿元/年的巨大经济效益。 (二)社会效益和环境效益 截至2024年12月,应用该项目碳减排累计约160万吨,节能减碳效果明显。华新全面推广后,预计碳减排约218万吨/年。 四、推广价值 本案例通过研发智能在线质控系统HOQC自动采集生产全流程质量数据,使用在线检测设备实现质量实时闭环测控,如使用PGNAA实时监控进厂石灰石及入生料磨物料成分、自研粒径分析仪实时监测出破碎机超大石块、搭建模型实现水泥粉磨细度自动控制等,并通过大数据与AI技术研发质量预测模型与智能配料,对接HIMP/ADL/DCS/ERP/华新商城,多系统互联互通组合创新。 本案例技术成果有效提升了华新水泥产品质量及总体生产运营数字化水平,并从降本增效和节能减碳等方面为企业带来了显著的改善和收益;有效改善了水泥行业高能耗、高污染、高排放、低效率的行业痛点,增强企业核心竞争力,具有行业典型示范效应和推广应用价值。 |

|||

|

|

|||

| 版权与免责声明: 本网站注明“来源:中国建材信息总网”的文本、图片、LOGO、创意等版权归属中国建材信息总网,任何媒体、网站或个人在转载使用时必须注明来源,违反者本网将依法追究责任。 凡本网注明“来源:XXX(非中国建材信息总网)”的作品,均转载自其他媒体,目的在于传递更多信息,并不代表本网赞同其观点或对其真实性负责。本网转载其他媒体之稿件,意在为公众提供免费服务,如稿件版权单位或个人无意在本网发布,请在两周内与本网联系,本网经核实后可立即将其撤除。 |

微博

微博 微信

微信 移动

移动